Biện pháp ốp đá bằng QB-QC là một trong các phương pháp thi công đá mặt dựng tối ưu nhất hiện nay. Không chỉ cố định các phiến đá một cách chắc chắn, tránh tình trạng rơi rớt nguy hiểm, mà còn cho ra các công trình đồng đều, đẹp mắt và bền bỉ theo thời gian. HSStone đã tự xây dựng được cho mình một quy trình thi công đá ốp mặt dựng bằng QB-QC khoa học, ít sai lỗi nhất hiện nay để đảm bảo chất lượng thi công tốt nhất cho khách hàng. Cùng tìm hiểu về quy trình này ngay trong bài viết dưới đây nhé:

Giai đoạn 1: Xử lý đá tại nhà máy

Bước 1: Đá tập kết tại nhà máy

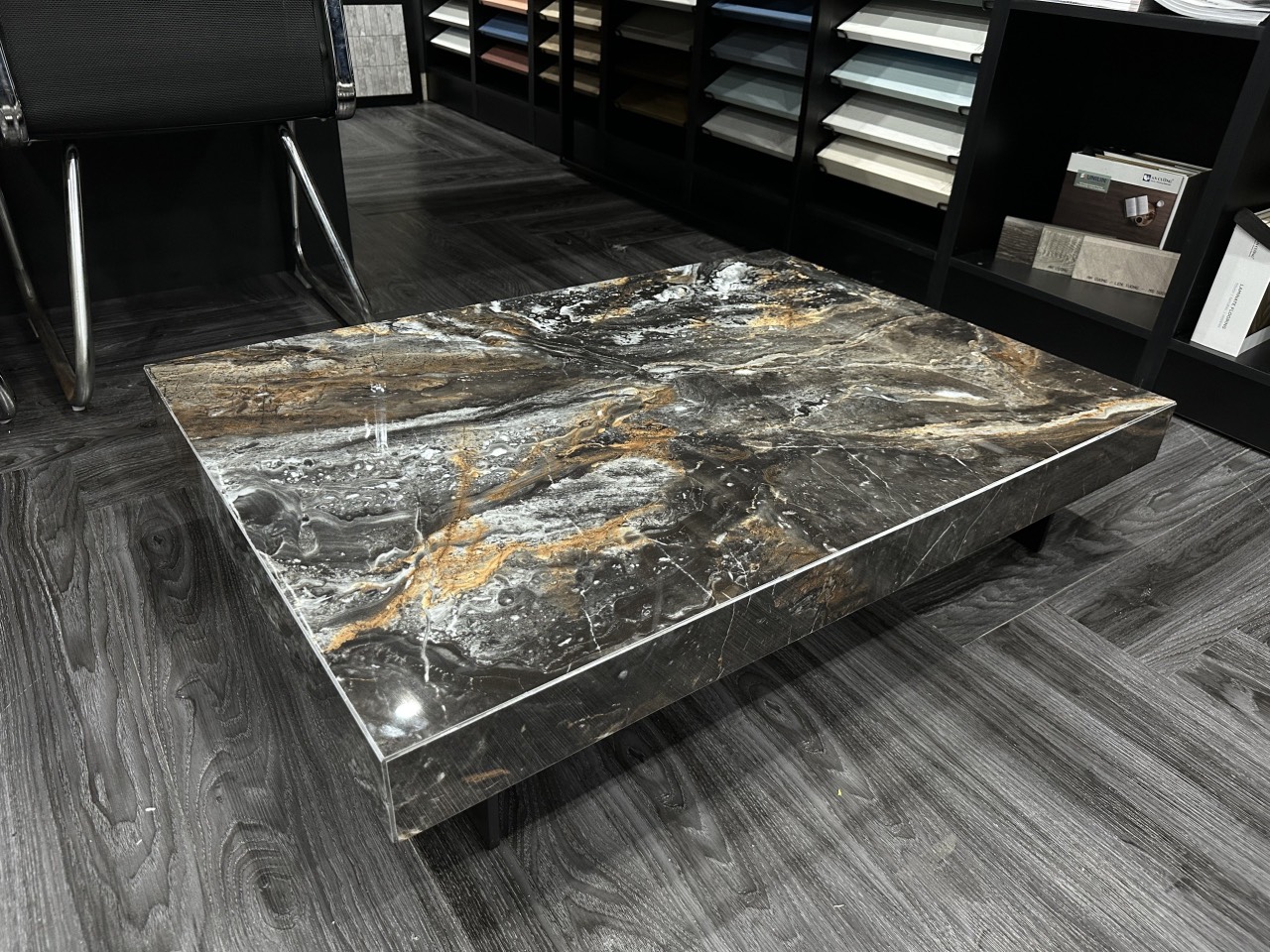

– Nguyên liệu đá dạng tấm (slab) đã qua xử lý bề mặt được đặt hàng tại các nhà cung cấp chính thức sở hữu giấy phép khai thác mỏ và được trang bị hệ thống máy móc hiện đại, đồng bộ sau đó nhập khẩu về việt nam để gia công tại nhà máy của nhà thầu.

– Đá nhập khẩu về nhà máy được đóng theo kiện, theo block

Bước 2: Cắt và gia công theo kích thước gửi về từ công trường

– Vật liệu cần cắt sẽ được chuyển đến gần hệ thống máy cắt cầu bằng cẩu trục. Mặt bàn xoay của máy sẽ được dựng nghiêng để lấy đá. Sau đó bàn hạ đá theo phương nằm ngang để chuẩn bị các thao tác cắt. Lệnh cắt sẽ được nhập vào màn hình thao tác, máy tự động cắt chính xác theo yêu cầu.

– Đá sau khi cắt được rửa sạch ngay tại bàn cắt rồi chuyển tiếp đến khu vực gia công nếu cần gia công cạnh hoặc gia công chi tiết. Nếu không đá sẽ chuyển đến khu vực trải đá để xếp vân, màu sắc.

Bước 3: Công tác trải đá và đánh số

– Do đá mang đặc tính tự nhiên, có sự biến thiên về màu sắc, vân đá nên đá sau khi cắt xong phải được trải trên mặt bằng rộng và sắp xếp theo đúng thiết kế của từng hạng mục công trình. Bộ phận KCS sẽ đối chiếu với bản vẽ thi công, tiến hành kiểm tra chất lượng từng viên đá(bề mặt, màu sắc, vân đá, chi tiết gia công ) và tổng thể hạng mục. Khi đạt yêu cầu sẽ đánh số thứ tự để chỉ dẫn cho công nhân thi công và giảm thiểu thời gian lựa chọn vật liệu của công nhân trên công trường.

Bước 4: Khoan lỗ để đóng nở (chi tiết QB)

Sau khi đá được trải và đánh số theo bản vẽ thì sẽ vận chuyển đến bộ phận khoan lỗ QB:

– Vị trí và khoảng cách các lỗ khoan được xác định trên bản vẽ định vị lỗ khoan

– Kích thước, chiều sâu lỗ khoan phải phù hợp với chi tiết QB được chọn cho từng hạng mục

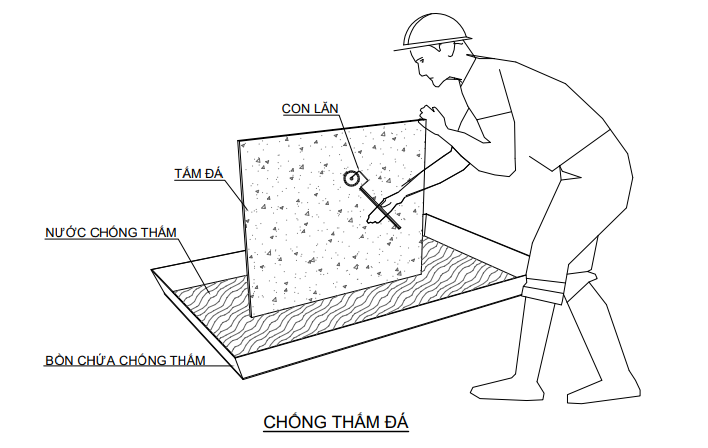

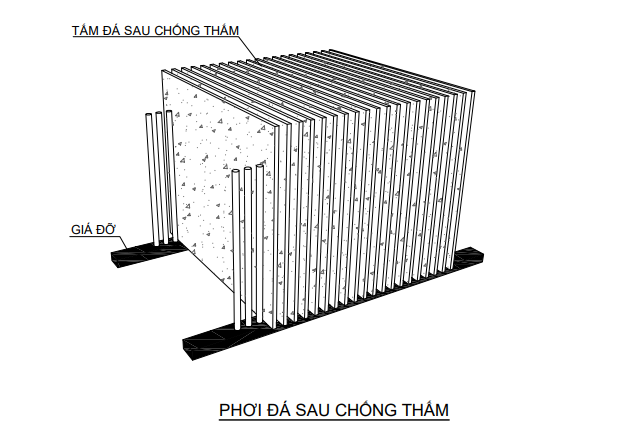

Bước 5: Chống thấm tại nhà máy

Vật liệu được chống thấm bằng hóa chất chống thấm chuyên dụng dành cho đá tự nhiên. Quy trình chống thấm được thực hiện theo nguyên tắc vật liệu phải được phơi hoặc sấy khô với nhiệt độ 50°c-60°c giúp mạch đá thoát hơi ẩm và khô hoàn toàn. Việc đá được sấy khô hoàn toàn sẽ giúp hấp thu hiệu quả chất chống thấm, lấp kín các mao mạch, các lỗ nhỏ li ti tự nhiên của đá, chống thấm nước bám bẩn lên mặt đá, giúp việc vệ sinh mặt đá dễ dàng hơn.

– Bồn chứa chất chống thấm: thường dùng vật liệu inox, được chia làm nhiều ngăn

– Hóa chất chống thấm: dùng các loại chống thống chuyên dụng có dung môi là nước, không màu thành phần chính là silicon hữu cơ biến tính

– Găng tay: dùng găng tay cao su, không được dùng găng tay vải

– Khẩu trang: tránh hóa chất bắn vào mặt và mùi của chất chống thấm

– Con lăn: dùng con lăn dùng cho lăn sơn để lăn chất chống thấm trên bề mặt đá.

- Các bước chống thấm:

+Làm khô, sấy khô vật liệu: trước khi chống thấm vật liệu phải được rửa sạch hoặc lau sạch sau đó phơi để làm khô bề mặt giúp chất chống thấm ngấm sâu trong đá.

+ Ngâm vật liệu trong bồn chứa chống thấm và kết hợp với con lăn để lăn trên bề mặt: vật liệu được đưa vào bồn chứa và ngâm khoảng 60s sau đó dùng con lăn nhúng vào chất chống thấm và lăn trên bề mặt, lăn 2 lần, mỗi lần cách nhau 45 phút.

+ Trải vật liệu đã được chống thấm để lau sạch lớp cặn hóa chất đọng trên bề mặt : sau khi chất chống thấm khô lại thường để lại một lớp cặn trên bề mặt, dùng rẻ lau mềm và nước tẩy vệ sinh để lau bề mặt.

+ Thời gian chờ sau chống thấm: nếu để khô tự nhiên thì đối với vật liệu lát sàn sau khi chống thấm để 48h, đối với vật liệu ốp tường bằng bát, ke móc phải để 24h mới được đưa vào thi công

Giai đoạn 2: Thi công tại công trình

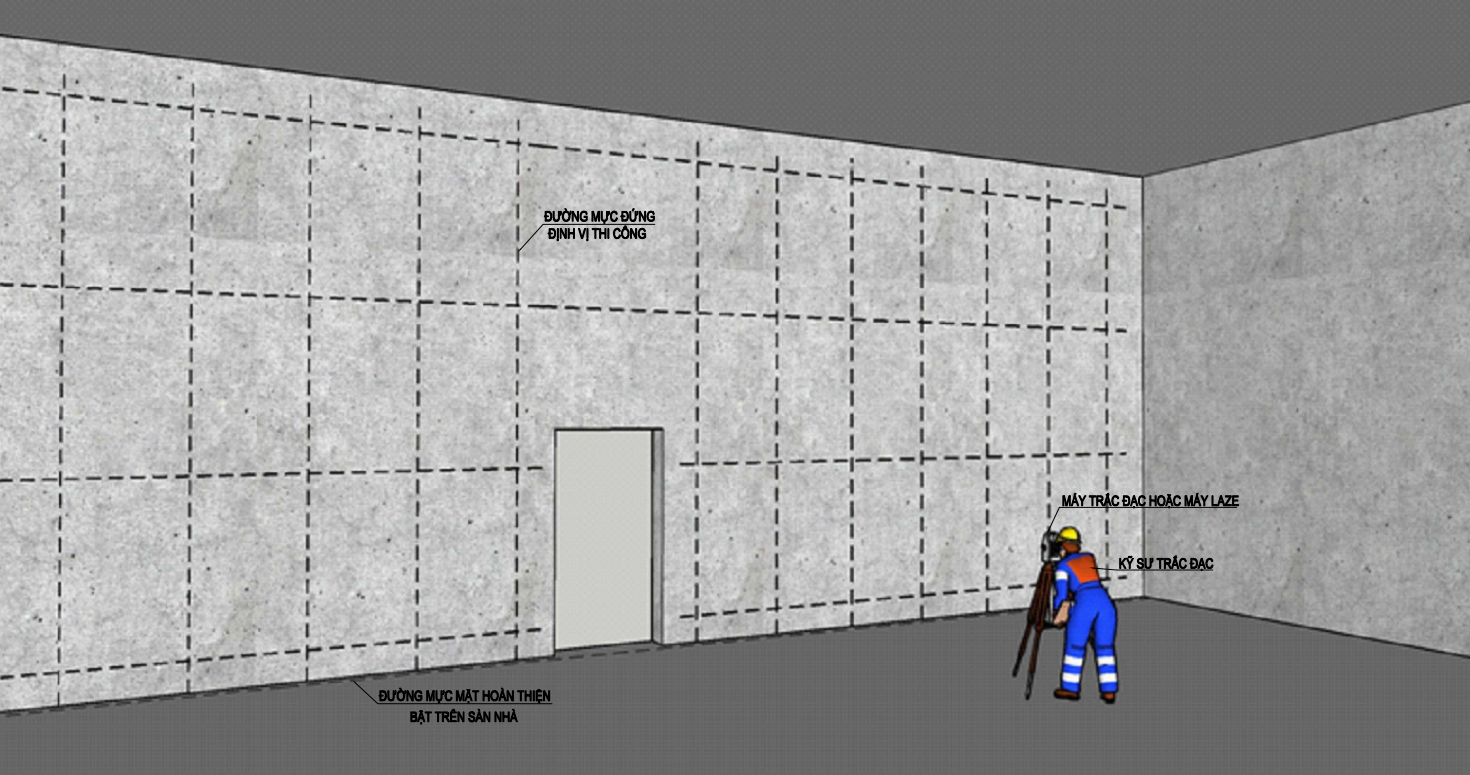

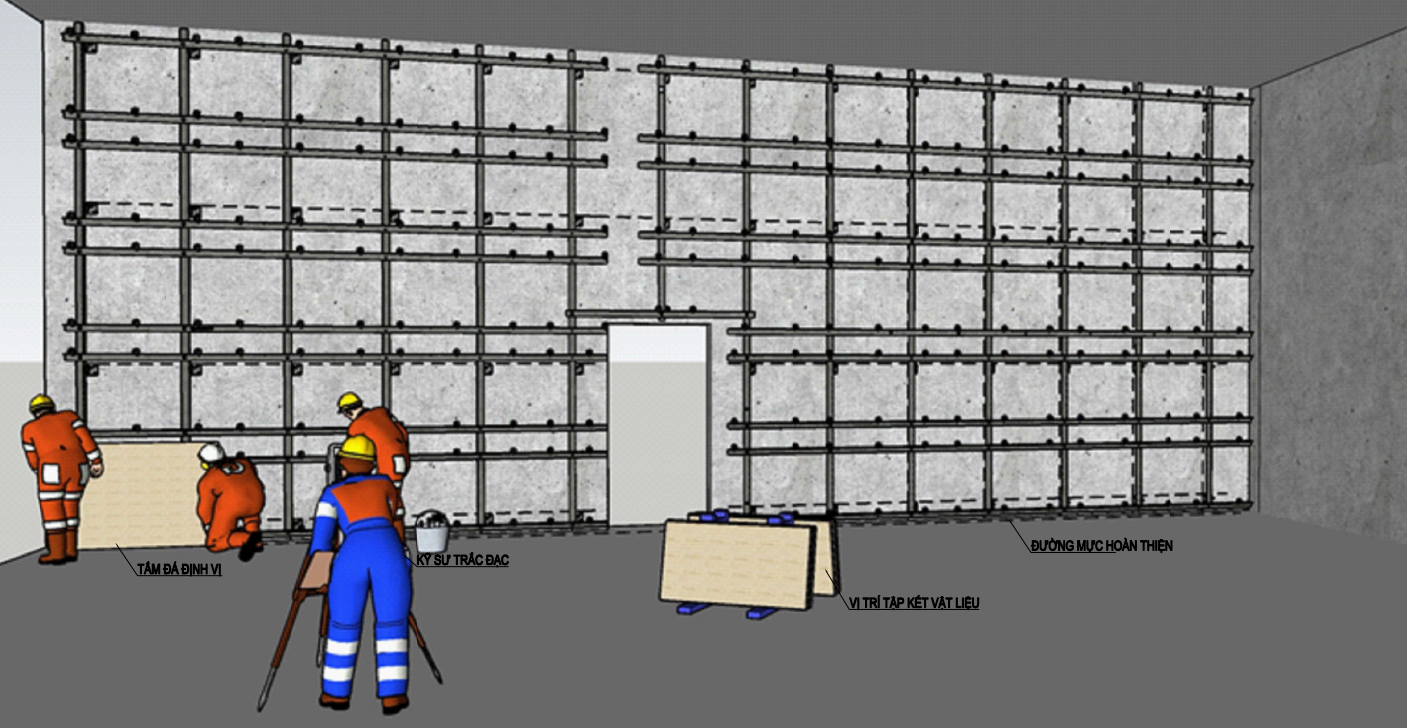

Bước 1: Công tác trắc đạc

- Công tác trắc đạc được triển khai ngay sau khi nhận mặt bằng đã đủ điều kiện thi công

- Công tác trắc đạc phải dựa trên tim trục đã được cđt hoặc các bên có liên quan bàn giao

- Việc bật mực triển khai thi công phải kết hợp với bản vẽ shopdrawing triển khai thi công đã được phê duyệt

- Định vị bật mực vị trí bản mã liên kết vào tường, mặt đá hoàn thiện tường lên sàn, cao độ mạch đá chuẩn và mạch đá định vị lên tường (đối với các diện tường, cột có độ cao lớn phải thả dây lèo trong quá trình thi công)

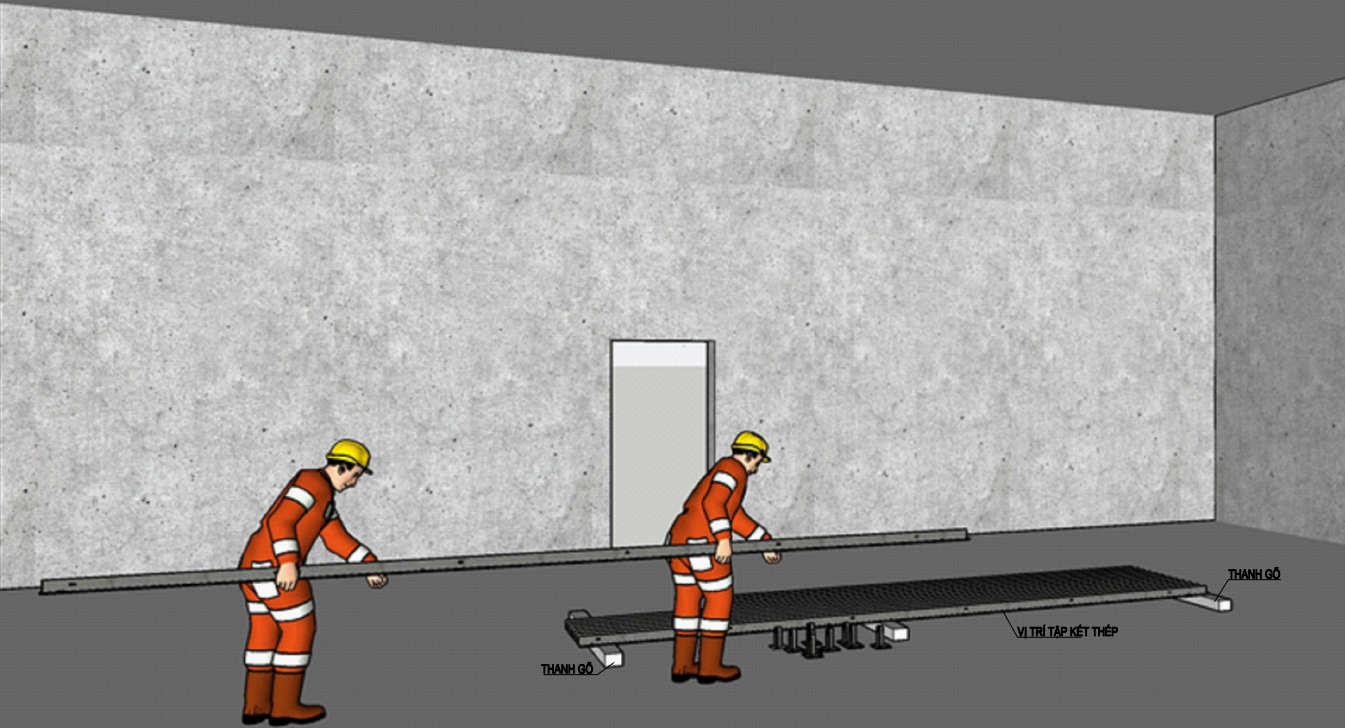

Bước 1A: Tập kết các chi tiết thép lên công trường

– Các thanh thép được cắt, gia công và đánh số hiệu thanh thép theo bản vẽ thi công tại nhà máy sau đó được chuyển lên công trình

– Thanh thép sau khi chuyển đến công trình được phân loại chi tiết và xếp riêng từng loại theo từng khu vực

– Các thanh thép dài được kê lên các giá bằng gỗ

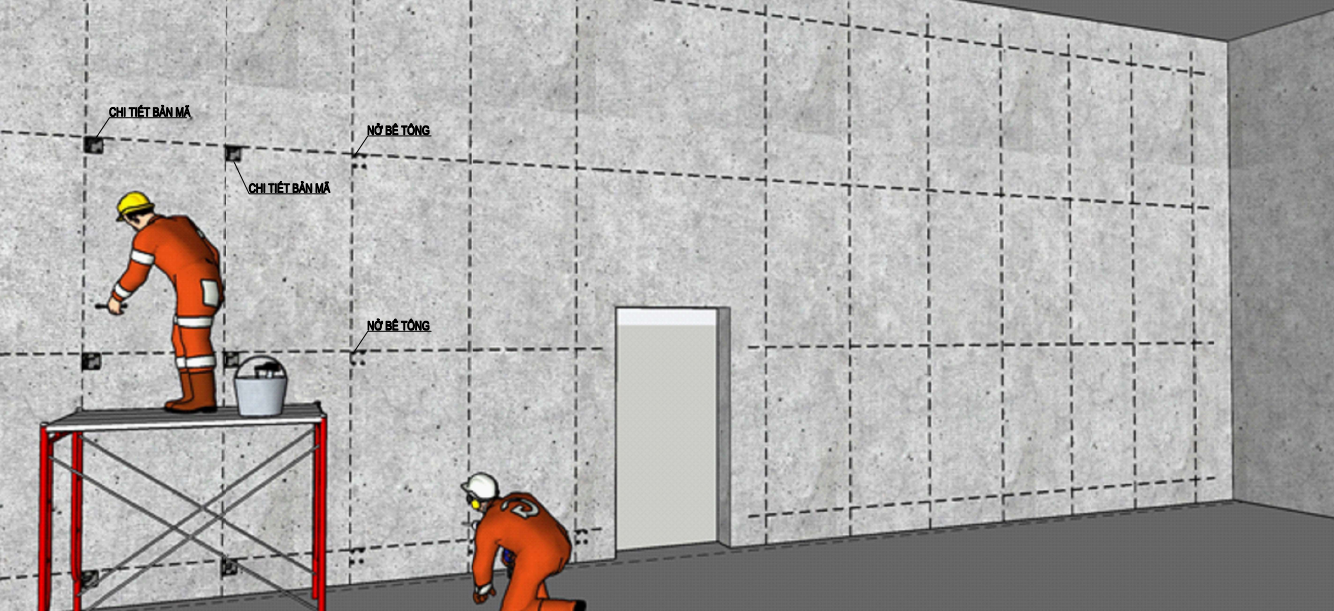

Bước 2: Khoan lỗ bắt nở và bản mã lên tường

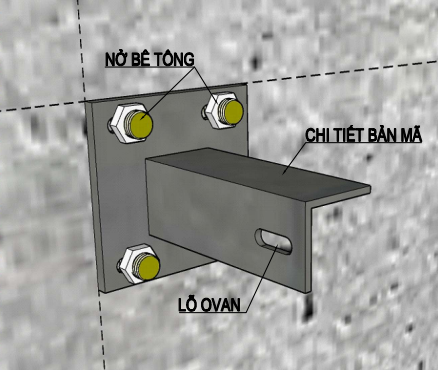

2.1. Khoan lỗ tại các vị trí cần đóng nở tông theo định vị

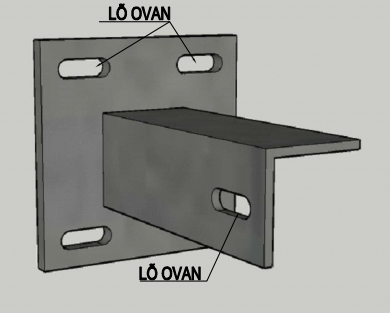

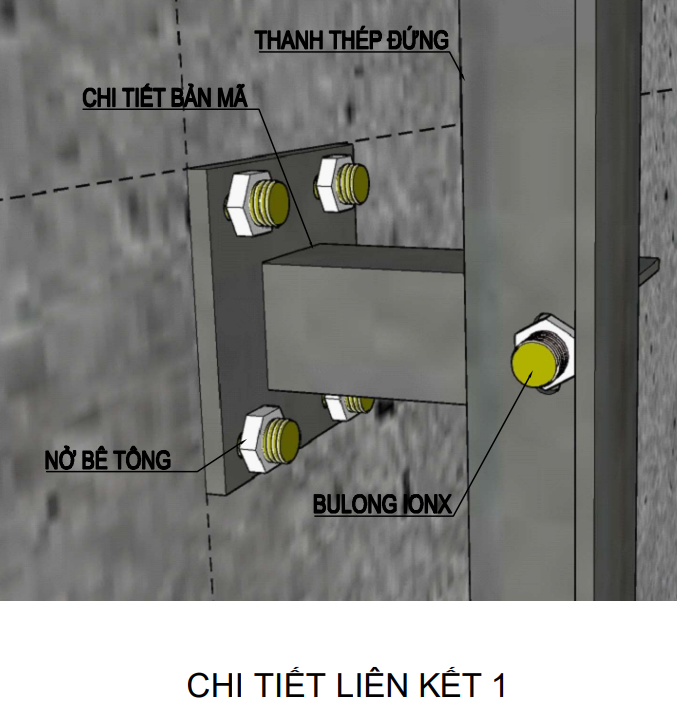

2.2. Lắp đặt các chi tiết bản mã vào vị trí sao cho lỗ ovan vào các vị trí đã đóng nở

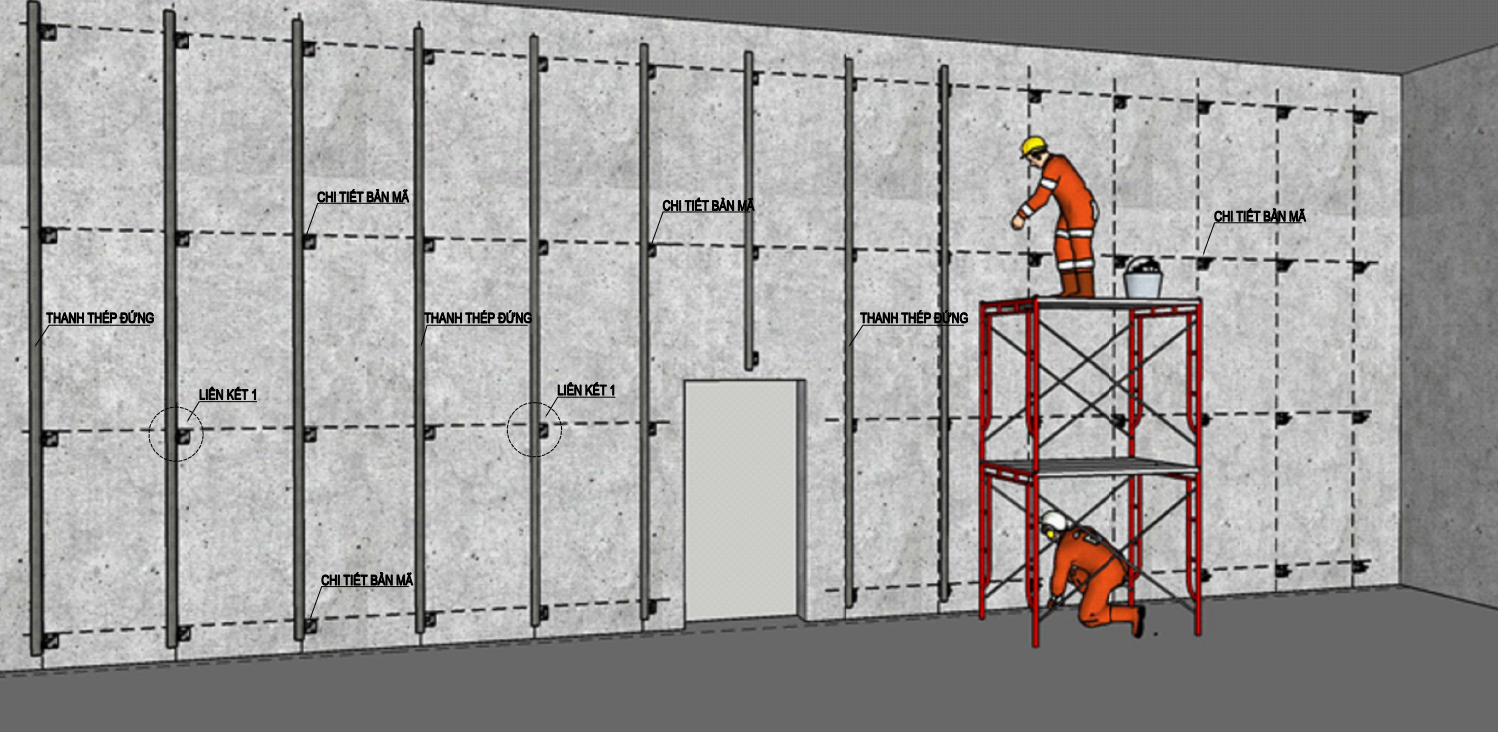

Bước 3: Lắp đặt thanh thép đứng

3.1. Kiểm tra vị trí, cao độ, các chi tiết bản mã theo đúng bản vẽ thi công, kiểm tra liên kết vào tường bê tông

3.2. Tiến hành lắp đặt các thanh thép đứng theo đúng số hiệu thanh thép, liên kết thanh thép đứng vào chi tiết bản mã bằng bulong

3.3. Điều chỉnh độ thẳng đứng, cao độ của thanh thép đứng bằng máy laze sau đó tiến hành xiết bulong tại vị trí liên kết đến lực xiết theo yêu cầu.

Bước 4: Lắp đặt thanh thép ngang

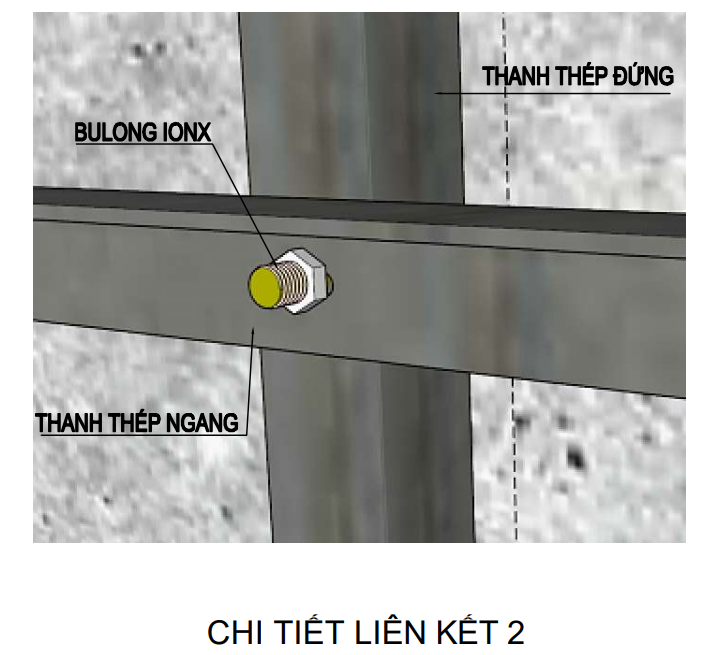

Sau khi các thanh thép đứng đảm bảo về vị trí, độ thẳng đứng thì tiến hành lắp các thanh thép ngang

4.1. Tiến hành lắp đặt các thanh thép ngang theo đúng số hiệu thanh thép, liên kết vào thanh thép đứng bằng bulong

4.2. Điều chỉnh cao độ, độ thăng bằng bằng máy laze hoặc nivo sau đó tiến hành xiết bulong tại vị trí liên kết đến lực xiết theo yêu cầu.

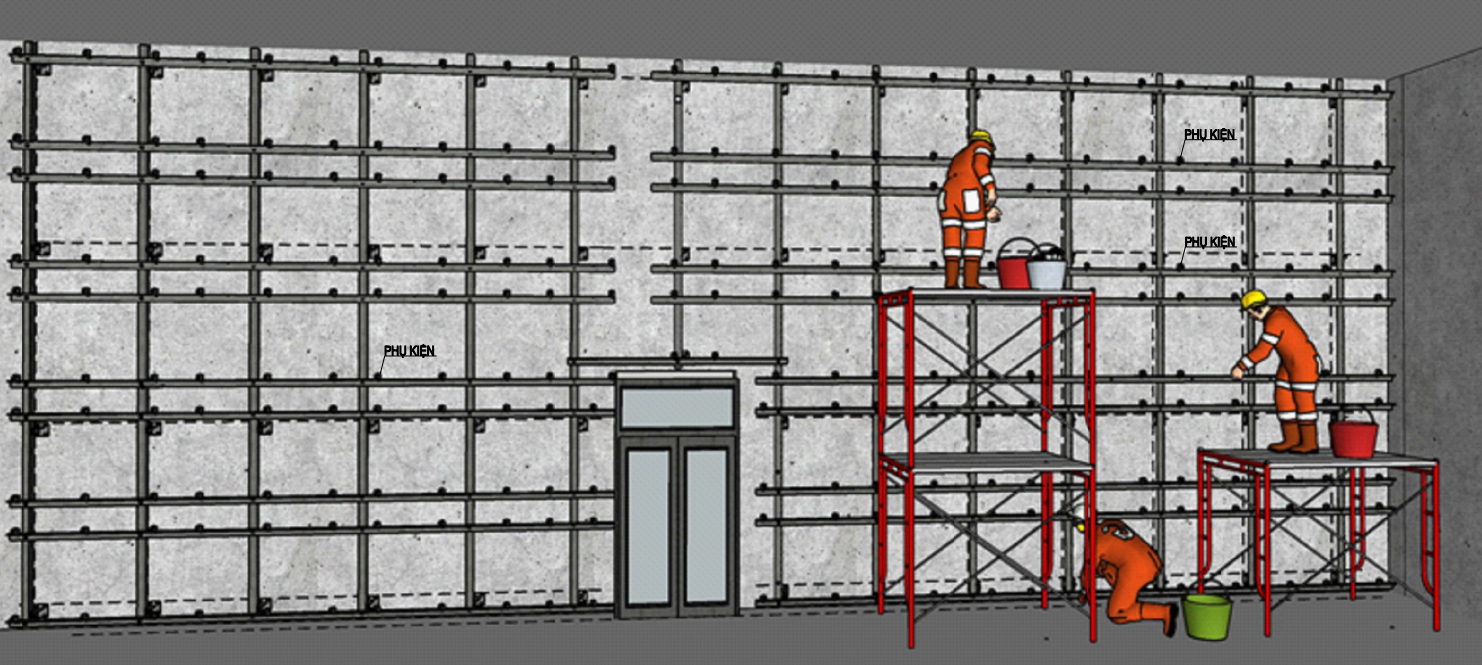

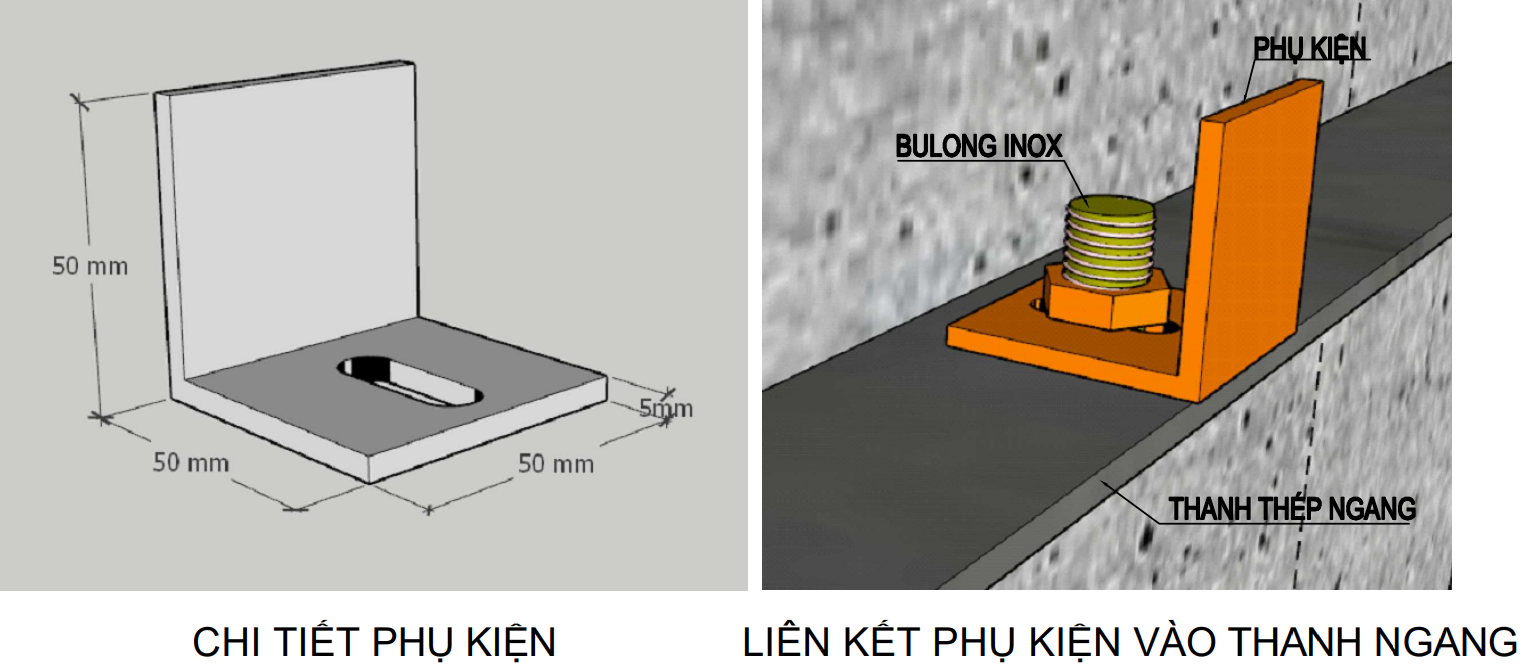

Bước 5: Lắp phụ kiện KINLONG (Có thể tiến hành cùng công tác ốp đá)

Sau khi các thanh thép ngang được cố định đúng cao độ thiết kế, đúng số hiệu thì tiến hành lắp đặt chi tiết phụ kiện

5.1. Khi lắp đặt đầy phụ kiện thì tiến hành mời nghiệm thu công tác lắp đặt hệ khung thép.

Bước 6: Thi công viên định vị

Công tác thi công ốp đá được triển khai khi thi công tác nghiệm thu lắp đặt khung thép đạt yêu cầu

6.1. Xác định tấm đá định vị

6.2. Đóng chi tiết nở (Chi tiết QB) vào các lỗ khoan trên mặt sau tấm đá đã được khoan tại nhà máy hoặc xiết chặt lại (đối với loại nở vặn)

6.3. Lắp chi tiết QC vào vị trí các con QB vừa đóng sau đó xiết bulong lại cho cố định

6.4. Tiến hành vận chuyển tấm đá đến vị trí thi công và đưa lên lắp đặt đúng vị trí theo bản vẽ

6.5. Kiểm tra độ thẳng đứng theo 2 phương của tấm đá định vị và cố định lại

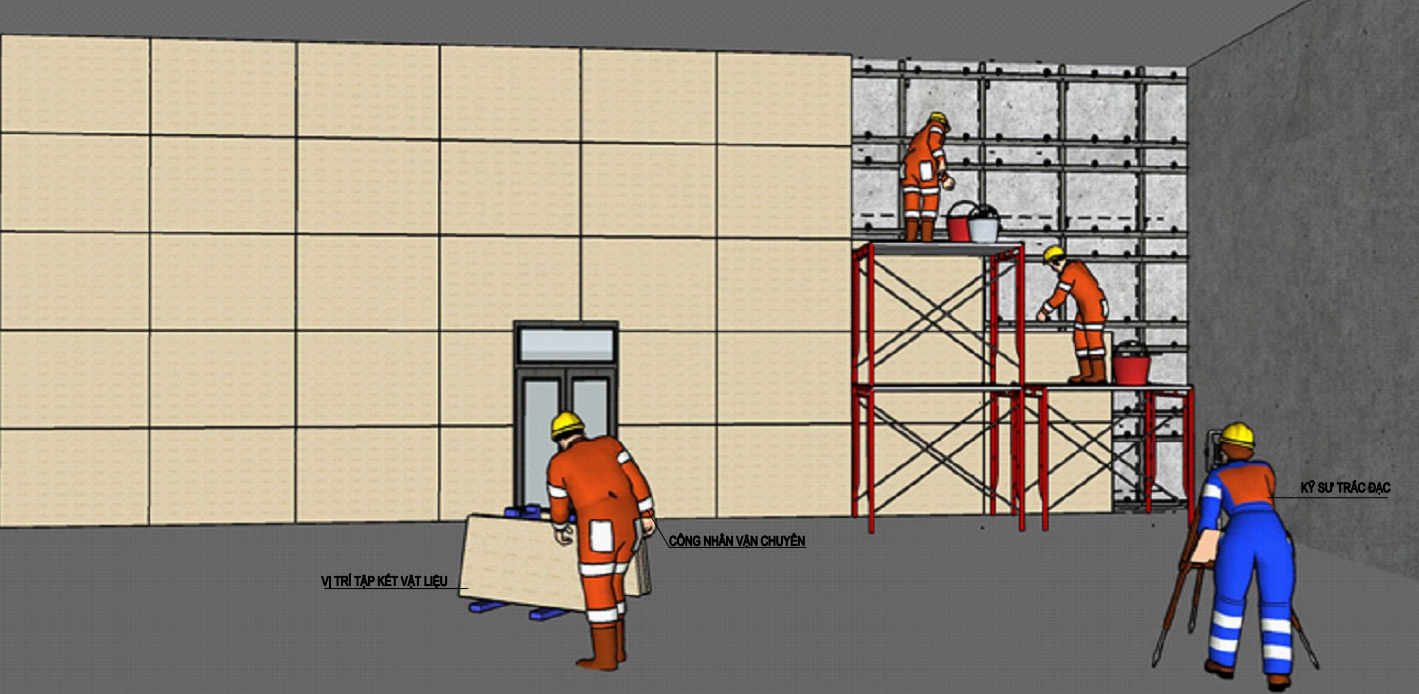

Bước 7: Thi công ốp toàn bộ hạng mục

Sau khi lắp đặt xong viên định vị kiểm tra đúng cao độ, vị trí theo bản vẽ thì sẽ tiến hành triển khai ốp các viên tiếp theo

7.1. Đóng chi tiết nở (Chi tiết QB) vào các lỗ khoan trên mặt sau tấm đá đã được khoan tại nhà máy hoặc xiết chặt lại (đối với loại nở văn)

7.2. Lắp chi tiết QC vào vị trí các con QB vừa đóng sau đó xiết Bulong lại cho cố định

7.3. Tiến hành vận chuyển tấm đá đến vị trí thi công và đưa lên lắp đặt đúng theo thứ tự trên bản vẽ

Các bước trên được lặp đi lặp lại đối với các viên kế tiếp cho đến tấm đá cuối cùng của một hạng mục

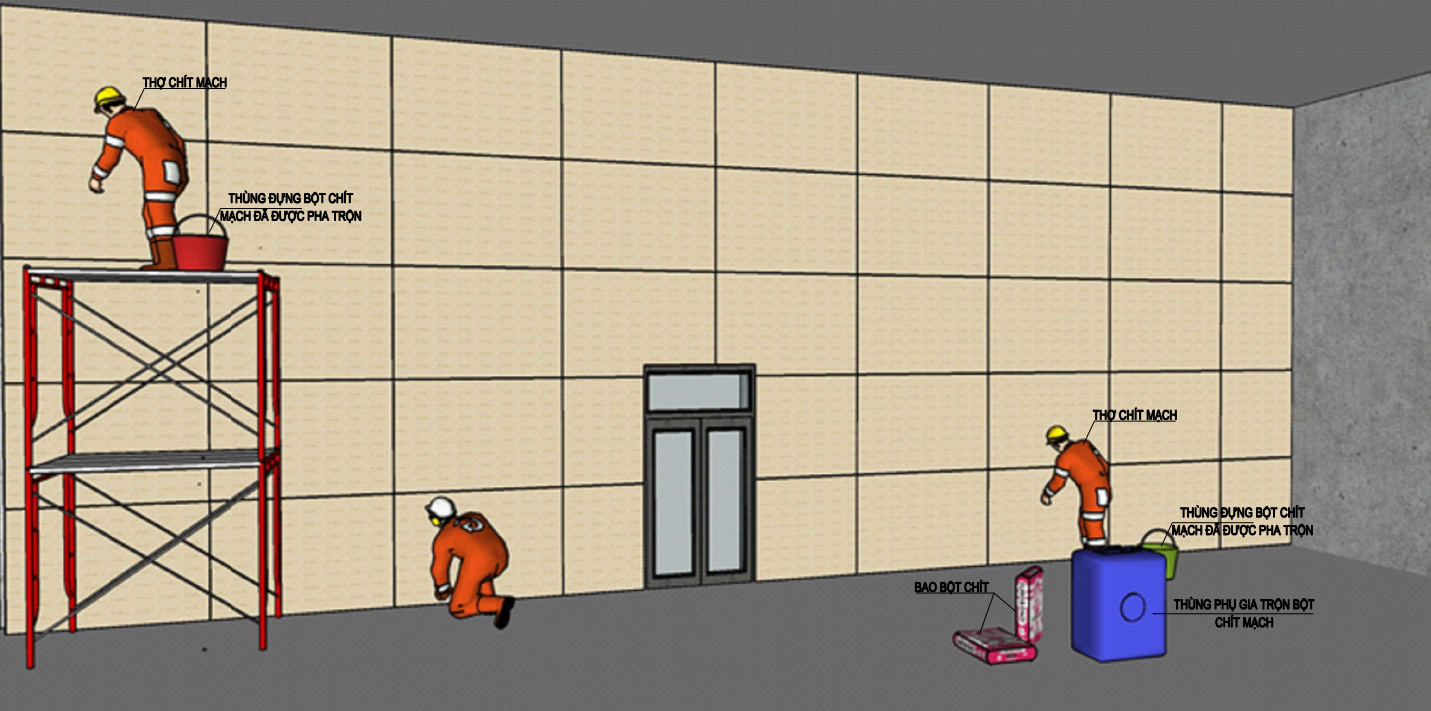

Bước 8: Công tác vệ sinh và chà mạch

Sau khi hoàn thiện công tác ốp cả diện tường thì tiến hành vệ sinh bề mặt đá và các mạch đá để trà mạch

8.1. Phụ gia được pha với nước sạch tỷ lệ 1/10 để tạo thành dung môi pha trộn bột mạch

8.2. Cho bột trà mạch vào thùng chứa nước đã pha trộn và khuấy đều cho đến khi bột mạch dẻo đều

8.3. Dùng bay trà bột mạch vào các mạch đá với độ sâu 3-5mm sau đó đợi bột chít mạch khô bề mặt dùng dao trổ cắt phần bột mạch thừa ra khỏi mặt đá

8.4. Dùng giẻ lau sạch bột chít mạch dính trên mặt đá ( Có thể kết hợp với nước vệ sinh đá chuyên dụng)

Xem thêm: Hướng dẫn sử dụng và bảo quản đá tự nhiên ⎸HSStone

Trên đây là bài viết chia sẻ Biện pháp ốp bằng QB-QC, phương pháp ốp đá mặt dựng tối ưu nhất hiện nay. Hy vọng bài viết đã đem đến cho bạn đọc các thông tin hữu ích. Xem thêm nhiều bài viết hấp dẫn khác tại: https://hsstone.vn/. Xin chào và hẹn gặp lại trong các bài viết tiếp theo!